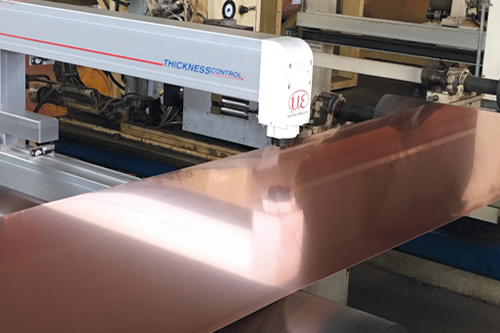

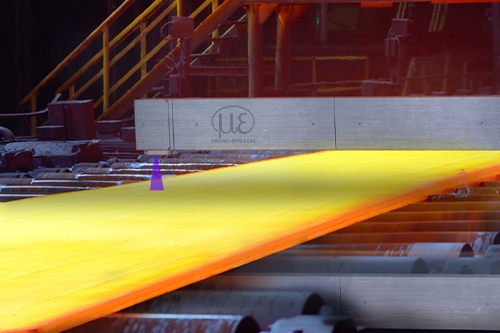

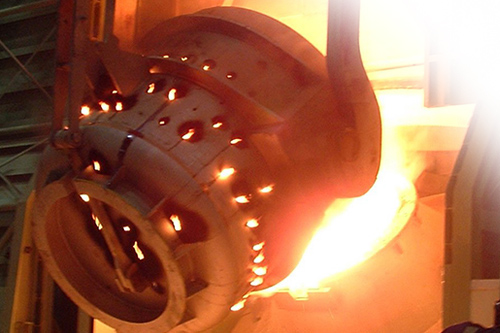

Metallin valmistus ja käsittely

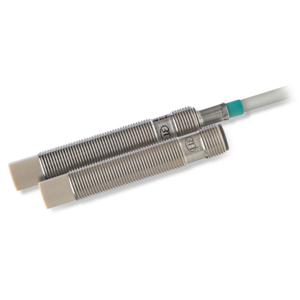

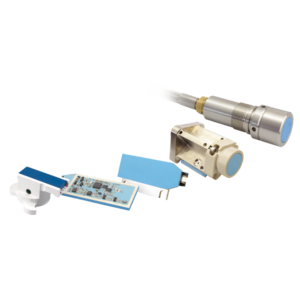

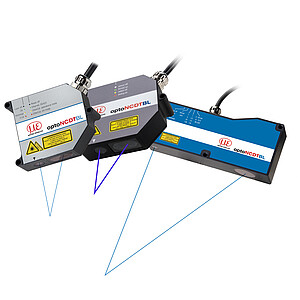

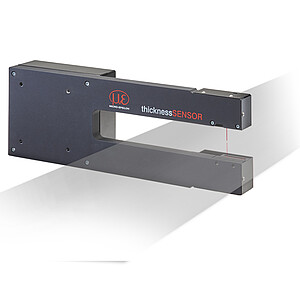

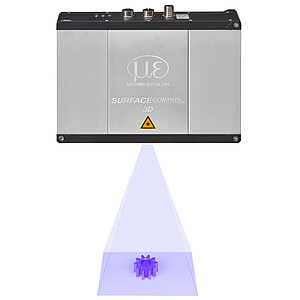

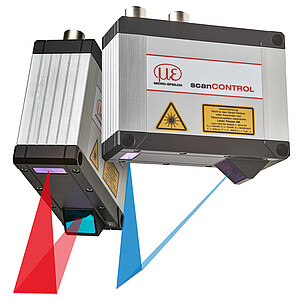

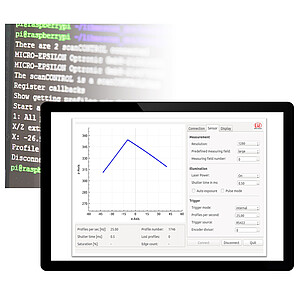

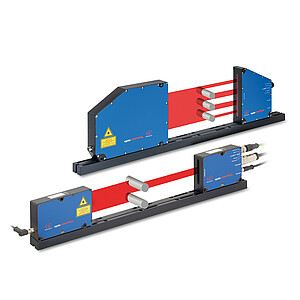

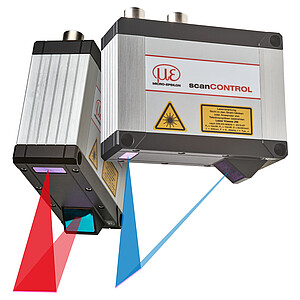

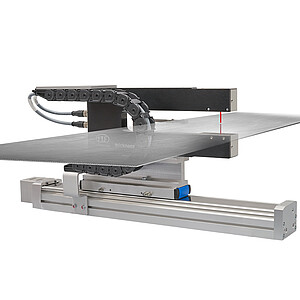

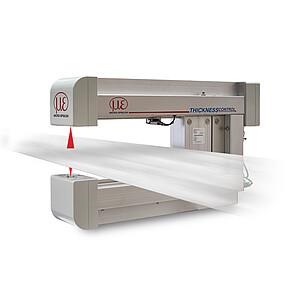

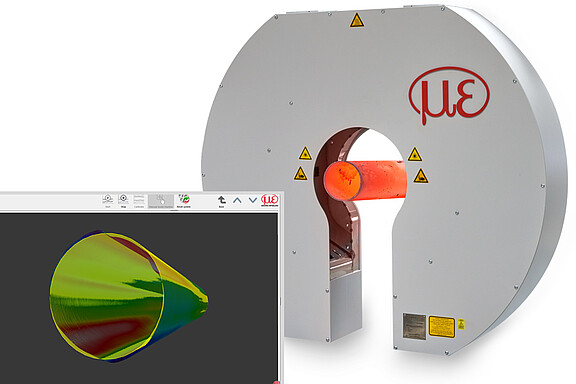

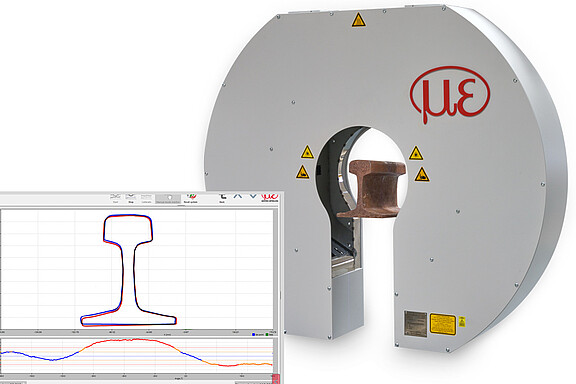

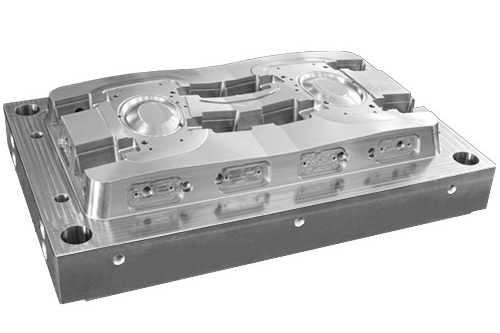

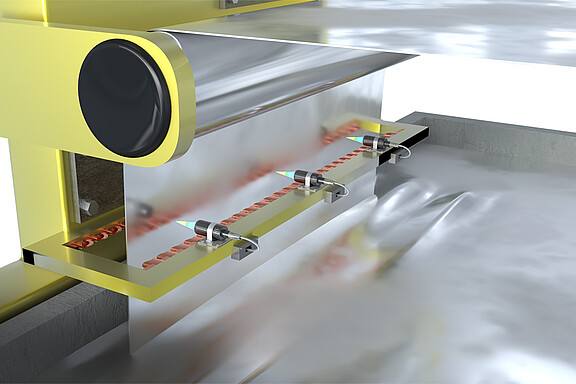

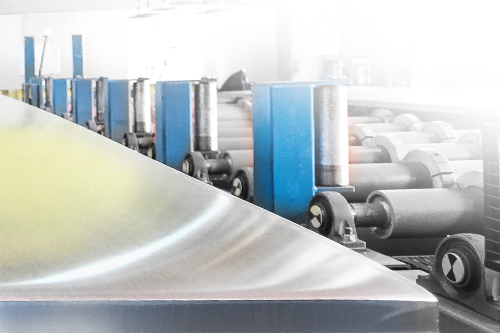

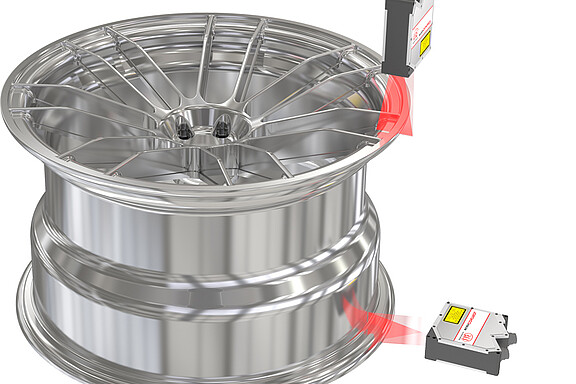

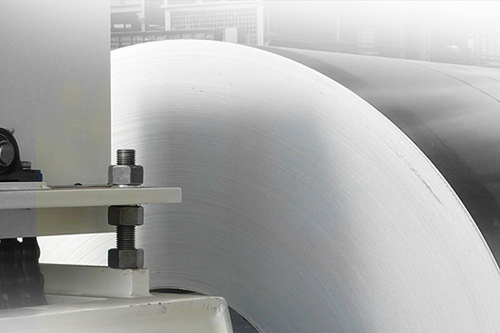

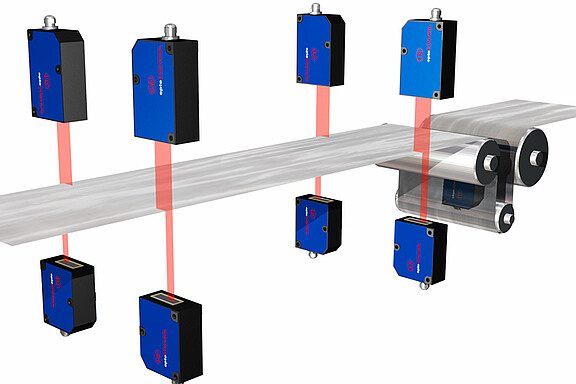

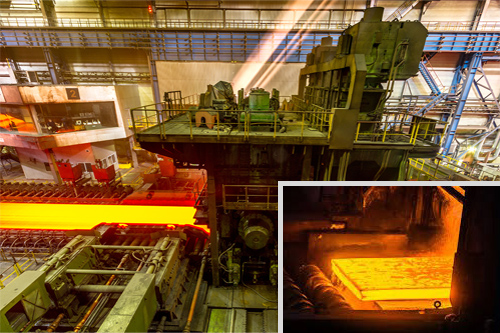

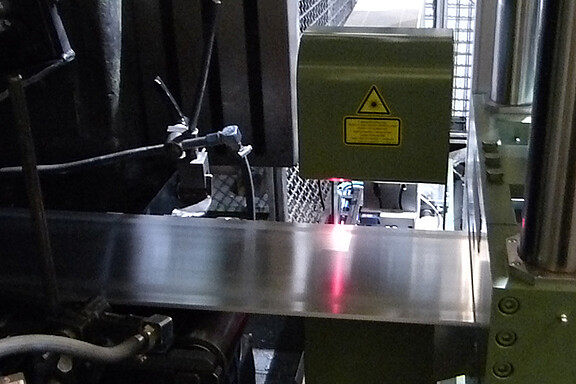

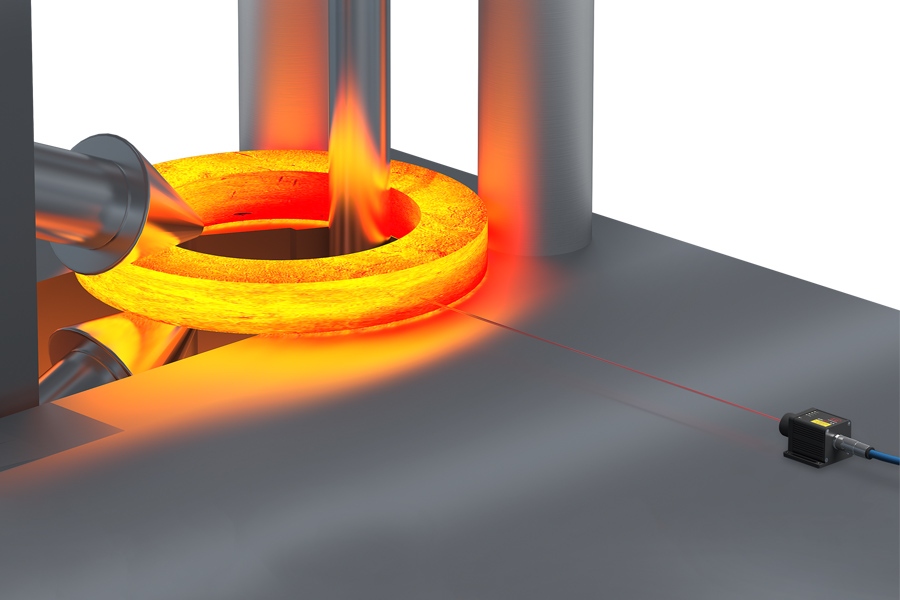

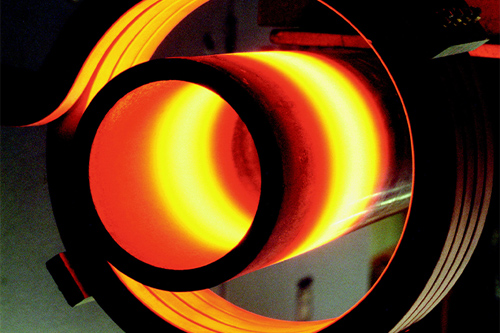

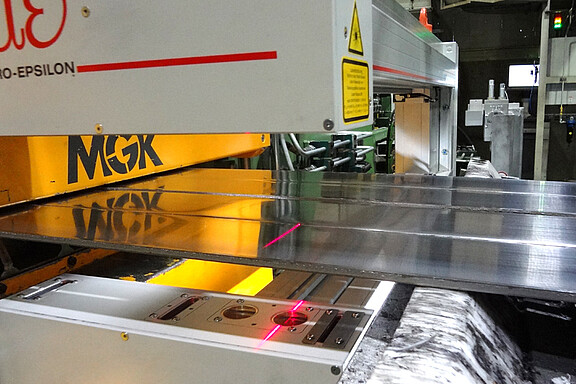

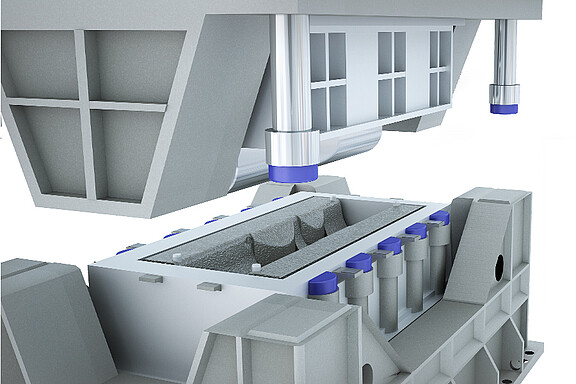

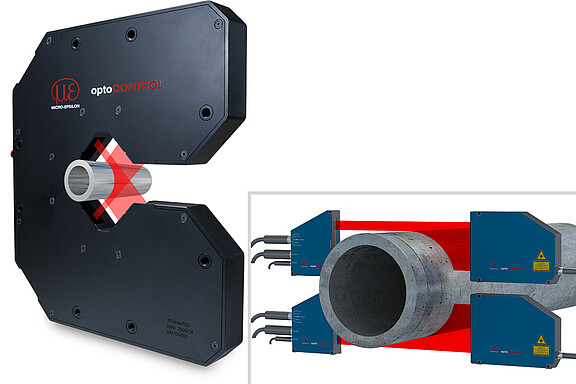

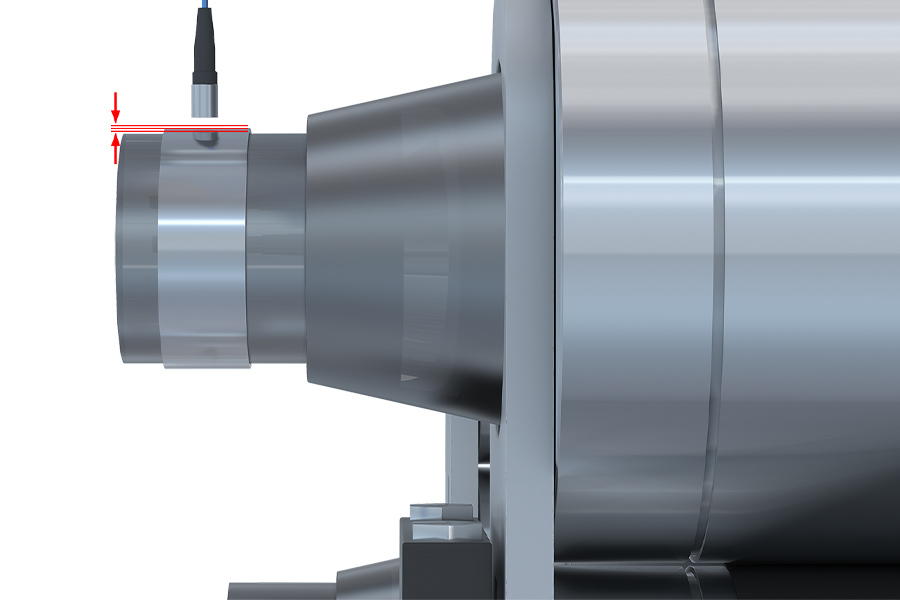

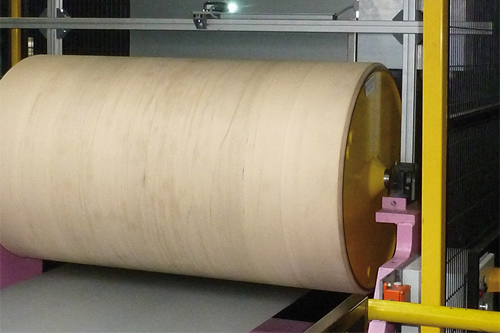

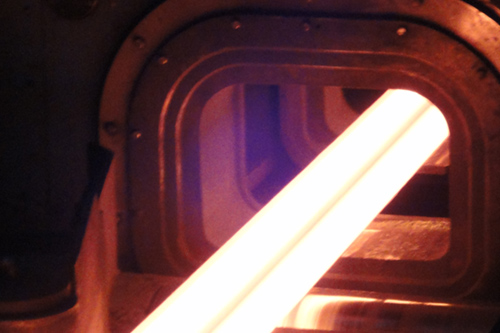

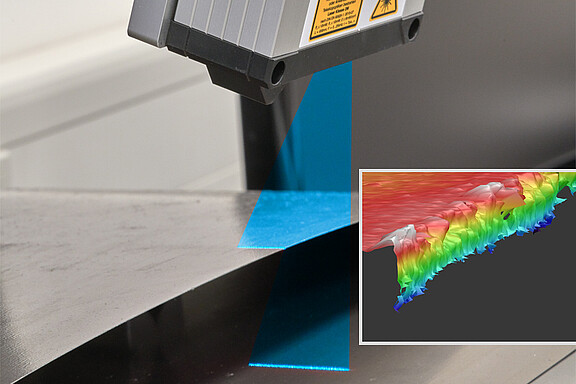

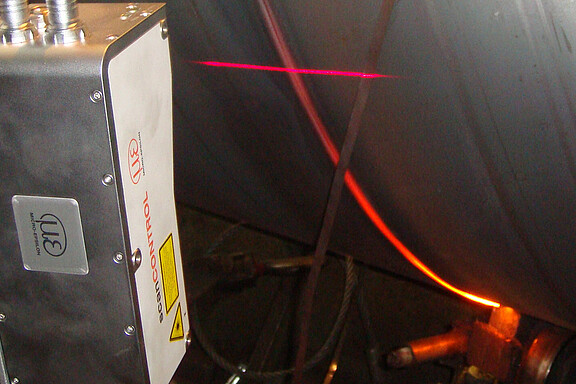

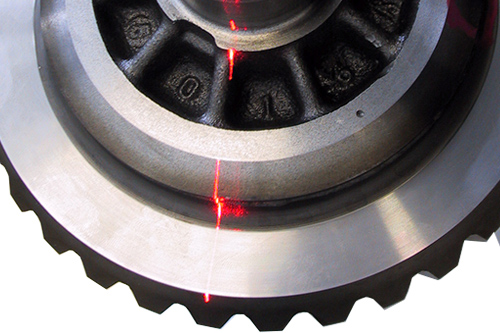

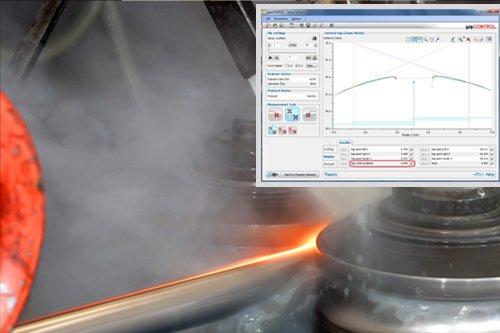

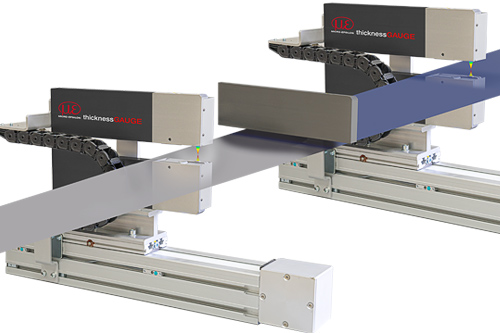

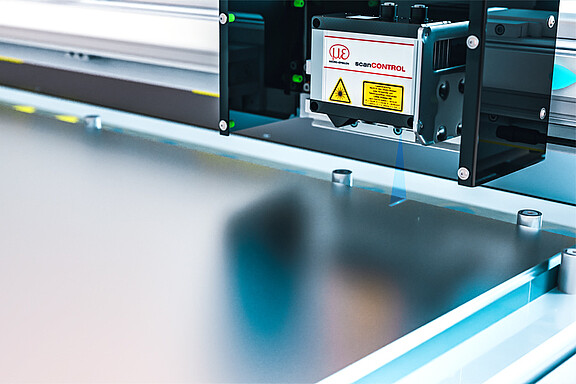

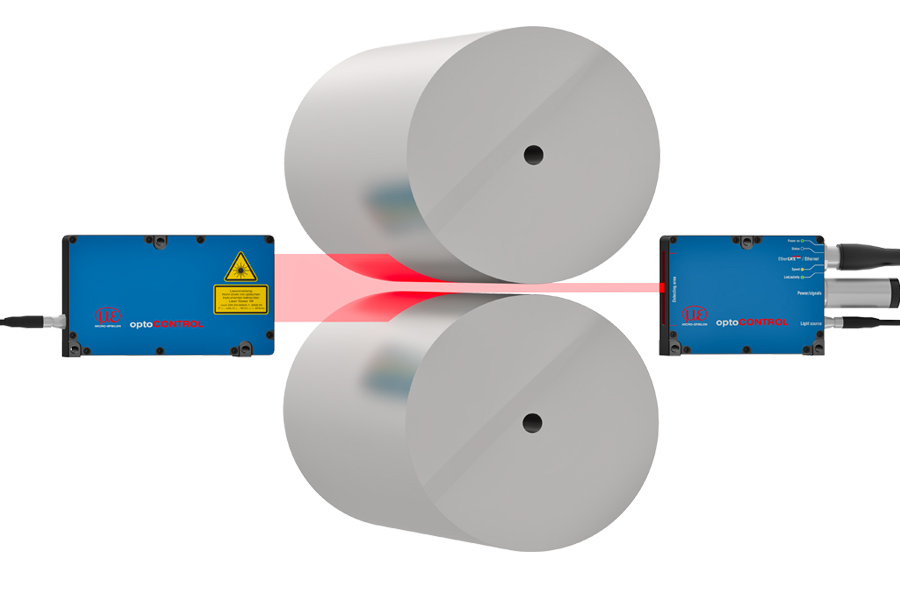

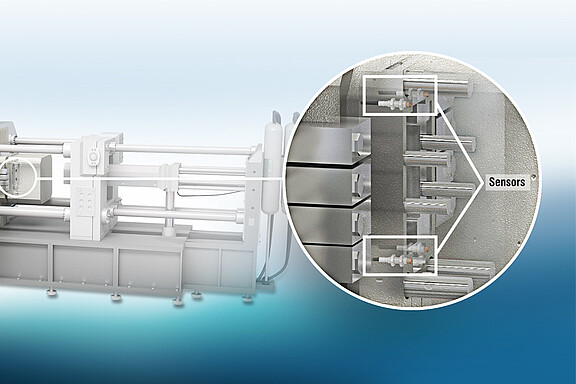

Metallien valmistuksessa, käsittelyssä, kuljetuksessa ja varastoinnissa tarvitaan älykkäitä antureita. Anturit mahdollistavat tehokkaan ja turvallisen tuotannon sekä häiriöttömän jatkokäsittelyn. Micro-Epsilonilla on asiantuntemusta ja tietotaitoa monenlaisista sovelluksista, kuten nostureiden, koneen osien ja materiaalien asemoinnista, metallinauhojen ja -levyjen tarkistamisesta ja puristemuottien profiilinmittauksesta.